Nous écrire

|

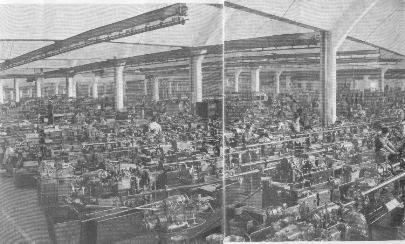

Usine de motocyclettes de THONDORF |

|

|

|

• L' inauguration de notre nouvelle

usine de motocyclettes à Thondorf est une des grandes étapes du développement

de la Société Steyr-Daimler-Puch. 4300 travailleurs, soit un tiers des 13.000 ouvriers et employés de la Société Steyr-DaimlerPuch, coordonnent leurs efforts dans les deux usines de Graz. Et leur contribution à l’oeuvre commune ne réside pas uniquement dans leur travail mais également dans leur ambition et dans leur conscience professionnelle. C’est ainsi seulement que l’on peut expliquer le rendement de pointe qui a pu être réalisé depuis les destructions de 1945. Aussi les fruits de ces efforts conjugués ne se sont-ils~ pas fait attendre: la nouvelle usine de Thondor/ est aujourd’hui l’une (les usines de motocyclettes les puis modernes (l’Europe et ne craint aucune comparaison avec les maisons concurrentes. Les raisons profondes de ce succès sont à rechercher dans une planification méthodique et dans la faculté de savoir tirer (le chaque situation économique les conclusions qu’elle impose. Et l’une de ces conclusions était la conviction que l’avenir de l’industrie motocycliste appartenait aux « petites » machines. Elles resteront toujours le moyen de locomotion de la grande masse, le moyen de locomotion populaire. Quoi donc de plus naturel que de mettre toute la puissance d’une usine au service de cette idée. Et si l’on déclare aujourd’hui: « Les motocyclettes Puch sont favorites sur toutes les routes du monde », cette simple phrase cache une somme d’éléments dont les principaux sont l’expérience, la tradition et la volonté de constructeurs modernes de fabriquer des machines dont le rendement, la stabilité et la vitalité répondent aux exigences les plus sévères. En un mot: notre nouvelle usine de motocyclettes de Thondor/ engage à produire les motocyclettes de renommée universelle. |

|

Un

succès sans pareil dans un temps record Lorsque le mois d’avril 1945 avait mis fin à la guerre meurtrière, il semblait que la fin était venue également pour Puch. Eu toute objectivité, la direction s’est d’abord attaché à établir le bilan des destructions qui avaient touché l’entreprise. Celles-ci étaient sans pareilles: 40% des bâtiments étaient détruits, 3000 machines outils étaient perdues. L’usine de Thondorf était réquisitionnée. La main-d’œuvre comptait encore 200 hommes. C’était réellement faire preuve de courage et d’esprit de décision à cette époque que de croire encore à la résurrection des usines Puch. Mais la volonté de

reconstruire et la foi inébranlable ont été les garants du succès. Dès

1946, les premières séries de motocyclettes quittaient l’ancienne

usine reconstruite et Puch avait repris contact avec le monde. A partir

de ce moment, le développement a été rapide. Les exportations se sont

accrues, des nouvelles machines outils ont été achetées par la voie

de compensations. Avec une énergie sans pareille, l’usine de Letten

près de Steyr se mit à construire les machines outils les plus

modernes pour Graz. Bientôt, les installations de la Puchstrasse étaient devenues trop petites pour suivre le rythme sans cesse accéléré de la production. Pour maîtriser ce développement fougueux, une seule solution était praticable, à savoir la construction d’une nouvelle usine qui répondrait aux principes et aux exigences les plus modernes. Cette décision a été prise en 1951—1952, après un travail de reconstruction exemplaire, l’usine de Thondorf, dé réquisitionnée entre temps, située aux environs immédiats de Graz, était prête à reprendre le travail. 500.000 m2 de superficie totale, 90.000 m2 de superficie couverte — voilà des chiffres qui parlent même à ceux qui n’ont jamais mis les pieds dans une usine. Mais ce ne sont pas les dimensions de cette usine qui laissent une impression profonde mais plutôt la précision rigoureuse de son organisation. Les différentes phases du travail engrènent les unes dans les autres, dans une suite logique, comme les rouages d’une montre, permettant ainsi l’utilisation rationnelle des machines modernes. Par un team-work avec un maximum de rendement et de capacité, on réalise ainsi une performance optimum dont chaque ouvrier peut être fier. Les matières premières entrent dans l’usine à l’extrémité Sud du Hall I qui couvre à lui seul une superficie de 25.000 m2. Innombrables sont les opérations que subissent ces matières premières sur la route qu’elles parcourent en traversant l’atelier mécanique, l’atelier de peinture et les installations de galvanisation. Après avoir atteint la fin de la chaîne de montage et après avoir traversé la salle d’emballage et le magasin, elles font leur réapparition, sous forme de machines finies, du côté Sud de l’usine où elles sont directement chargées dans des wagons. Elles passent mille machines et entre mille mains, elles subissent de nombreux contrôles de qualité et de précision avant de quitter l’usine sous forme de motocyclette. Et pourtant, toutes les 2 minutes 30 une motocyclette, tel est le rythme actuel de fabrication de notre usine de Thondorf. Dans l’espace d’une seule année, la production de cette usine a pu être accrue de 80%. L’usine est six fois plus importante qu’en 1937 et depuis cette époque le nombre de travailleurs est passé de 1725 à 4400. Les exportations sont aujourd’hui onze fois supérieures à celles de 1937. Mais le but final n’est pas encore atteint. Les chiffres de production croissent sans cesse et rien ne saurait les arrêter. Non seulement les méthodes de production les plus modernes ont pu être atteintes actuellement mais elles sont également garanties pour l’avenir. Cette affirmation n’est pas gratuite, car l’usine de Thondorf dispose de l’énergie nécessaire pour résoudre les problèmes les plus difficiles. Par ailleurs, un autre fait caractérise la circonspection décidée dont fait preuve la direction de l’usine de Graz: le désir d’acquérir un maximum d’autonomie en ce qui concerne la production des accessoires directement à partir les matières premières. Tandis que les autres usines de motocyclettes sont obligées de faire appel à des fabriques spécialisées pour 40% des accessoires et des pièces nécessaires à leur production, Puch a réussi — sauf en ce qui concerne le caoutchouc —à devenir indépendant de toutes les fournitures venant du dehors. La production ne se réduit pas seulement aux pièces des moteurs, des boîtes de vitesses, aux éléments du châssis, du cadre, de la suspension et des moyeux mais englobe également les dynamos, les phares, les carburateurs, les chaînes, les jantes, les rayons et les raccords. Nos usines de Graz ont également réussi à se rendre autonomes sur le plan de la fabrication des tubes et des pièces en fonte de métal léger sous pression. Quant aux roulements à billes et à rouleaux et aux cylindres en fonte, ils sont fournis par Steyr. Puch a repris sa place au premier rang, constatent avec satisfaction les nombreux amis (le Puch qui font confiance à l’écusson vert-blanc depuis 55 ans, depuis que Johann Puch, le fondateur des usines Puch a fait oeuvre de pionnier. Même les contre-coups de 1945 n’ont pu ébranler cette confiance dont était imbue la direction lorsqu’en commun avec les ouvriers et les employés et avec une énergie sans pareille, sans subventions ni aide étrangère, elle créa à Graz l’une des usines de motocyclettes les plus modernes d’Europe. |

|

(1) La grande spirale des jantes tourne, tandis que la bande d’acier traverse le tambour de l’enrouleuse. A intervalles réguliers. le roulement sourd est interrompu par un bruit sec de cisaillement: Une nouvelle. jante vient d’être formée. (2) La fabrication des cylindres se présente en premier lieu au visiteur qui pénètre dans le Hall I dont la longueur atteint 220 m. Sur toute la longueur de la chaîne, les cylindres passent d’une machine à l’autre. Chaque ouvrier contrôle jusqu’à 3 machines automatiques. |

.

(3) 8 carters à la fois sont usinés, par étapes successives, sur cette perceuse circulaire spéciale. Seuls les changements de pièces sont effectués à la main, toutes les autres opérations sont automatiques. (4) Un chef-d’œuvre de l’usine de Letten de la Société Steyr-Daimler-Puch: la machine à fraiser les tambours. La qualité de tout premier choix et la rentabilité maximum qui caractérisent toute l’usine de Thondorf trouvent leur expression dans la précision et le rendement énorme de cette machine. (5) il y a quelques secondes encore cette Culasse complètement usinée était un bain de fusion de fonte de silumine. Le métal est injecté dans la forme sous une pression 2000 kg/cm2 . Carter-cylindres, dynamos, supports — tout est produit avec Ces machines dans l’usine même.

(8) Comme cet apprenti devant son instrument de mesure, 200 autres apprentis sont formés par des spécialistes expérimentés. Un triage judicieux garantit la formation d’éléments jeunes seront capables d’assumer les responsabilités des fonctions qu «’ ils seront appelés à remplir . Nombreux sont les techniciens et les agents de maîtrise qui dirigent actuellement des départements importants de l’usine et qui ont été formés dans cet atelier. (9) Indépendant de notre production étrangère grâce à cette machine Yoder avec laquelle l’usine de Thondorf peut fabriquer elle-même des tubes de toute dimension. Les bandes en acier laminé à froid sont décapés, enroulées, soudées, calibrées et coupées en une seule opération continue. Indépendamment du diamètre, la production journalière atteint 10.000m de tubes. (10) une pression de 600 tonnes est fournie par cette puissante presse Weingarten. 600.000 KG et une seule pression du doigt suffisent pour transformer les plaques de tôle en éléments de cadres et de capots de scooter, en marchepieds, en garde boue et en tabliers de protection. Cette presse forme toutes les carrosseries des machines Puch . (11) 36 opérations successives sont exécutées dans cette installation ultramoderne la galvanisation Udylite. Le résultat : une triple protection contre la rouille grâce à une épaisse couche de cuivre, un dépôt résistant de nickel et enfin un chromage durable . Avec une précision minutieuse, cette installation fournit un chromage qui résiste aussi bien au froid rigoureux du Nord qu’à la chaleur excessive du Sud . (12) Chaque mouvement opératoire est important Et chacun des ouvriers de la chaîne de montage a parfaitement conscience de cette importance. Les moteurs sont encore alignés sur la chaîne et déjà l’on voit croître pièce par pièce, les scooters pour être enfin saisis par la grue et déposés dans l’alignement des machines finies.

(13) Toutes les 2 minutes 30 une machine quitte la chaîne. Elle est immédiatement enfourchée par l’essayeur. Et ce n’est que lorsque ces spécialistes dont la fine oreille décèle la moindre dissonance ont effectué leurs essais sans le moindre accroc que les machines sont emballées et expédiées. (14) Moderne et relationnelle sont les attributs que mérite cette puissante installation de peinture que traverse la chaîne des éléments de cadre dans la Hall 1. depuis le décapage et l’application de la couche de fond jusqu’ au séchage et au vernissage au pistolet, toutes les opérations se suivent avec une continuité parfaite. (15) Plusieurs fois par jour ce spectacle imposant se renouvelle dans l’atelier de trempe : chaque fois lorsque le creuset avec les pièces à tremper, chauffées au rouge, est retiré du four pour être précipité dans la cuve à huile. Nous nous trouvons en présence de l’une des source de la autre qualité du matériel à laquelle les motocyclettes Puch doivent leur renommé mondiale.

|